사출성형품의 크기 불안정 원인 분석 -1

Aug 23, 2019

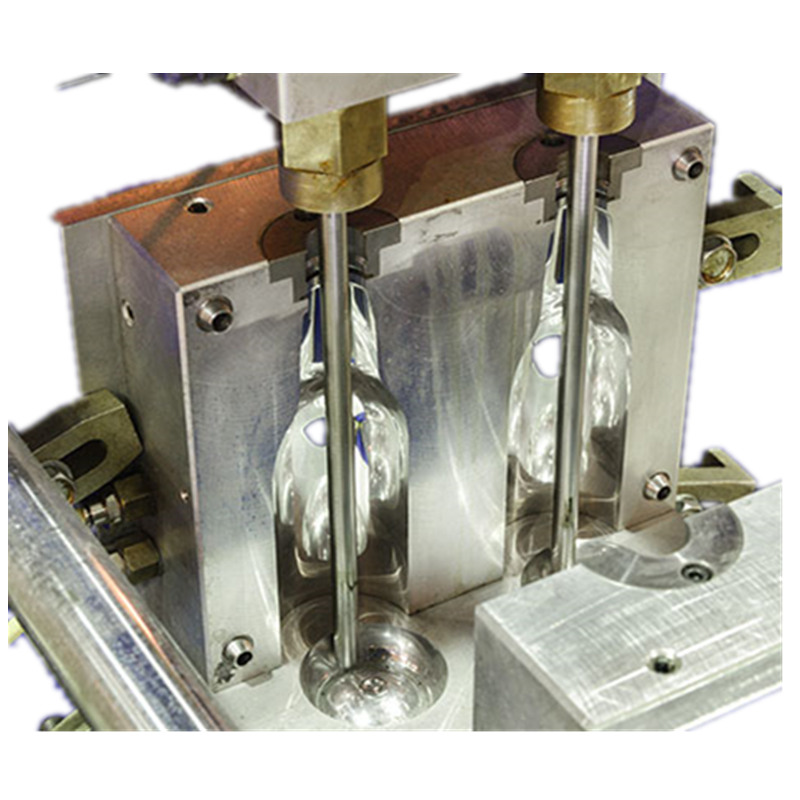

플라스틱 부품의 치수 변화는 본질적으로 플라스틱의 수축률 차이에 의해 발생합니다. 재료 온도, 금형, 압력, 그리고 생산 주기의 변화는 부품의 크기, 특히 결정성이 높은 PP, PE, 나일론 등의 크기에 변화를 초래합니다. 주요 원인은 다음과 같습니다. 1. 기계 측면: (1) 가소화 능력이 부족한 경우에는 가소화 능력이 큰 기계를 선택해야 한다. (2) 공급이 불안정합니다. 기계의 전압이 변동하는지, 주입 시스템 구성품이 마모되었는지, 유압 밸브에 문제가 있는지 확인하십시오. (3) 스크류 속도가 불안정합니다. 모터 고장 여부, 스크류 및 배럴 마모 여부, 유압 밸브 고착 여부, 전압 안정 여부 등을 점검해야 합니다. (4) 온도제어가 불능이고 비례밸브, 총압밸브가 정상적으로 작동하지 않아 배압이 불안정합...