폴리카보네이트에 대해 알아보세요

Sep 17, 2019

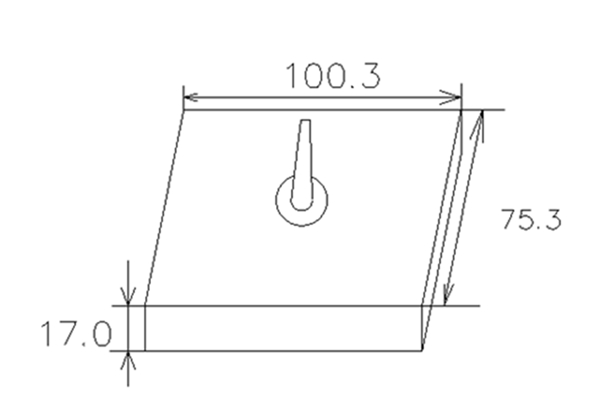

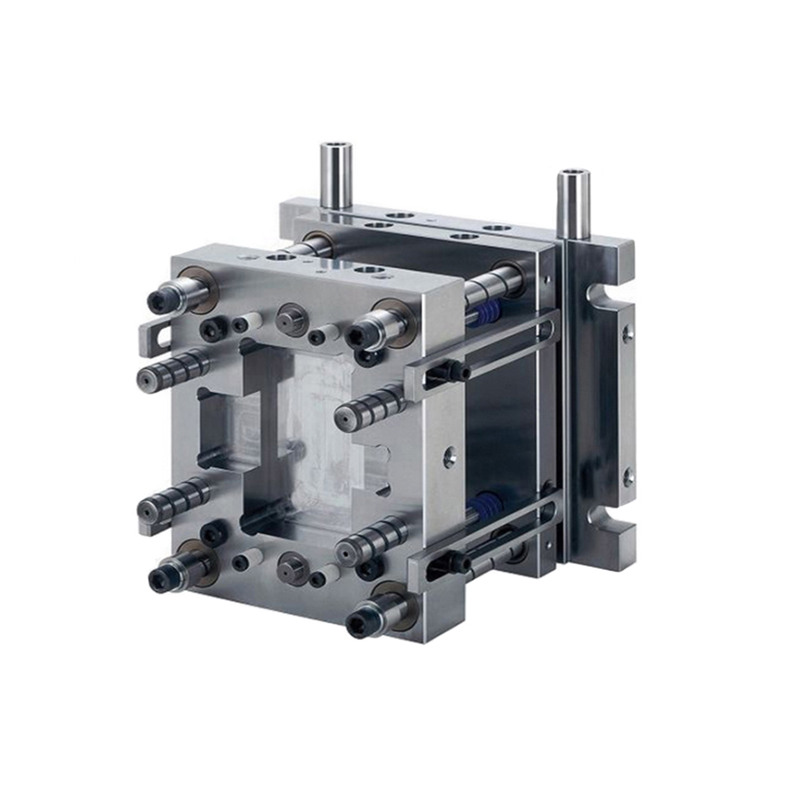

PC는 뛰어난 충격 강도, 열 안정성, 광택, 항균, 난연성, 내오염성을 갖춘 비정질 엔지니어링 소재입니다. PC는 아이조드 충격 강도가 매우 높고 수축률은 일반적으로 0.1~0.5%로 매우 낮습니다. PC는 기계적 물성은 우수하지만 유동 특성이 좋지 않아 사출 성형 공정이 까다롭습니다. 고품질 PC 소재를 선택할 때는 최종 제품의 기대치를 고려해야 합니다. 플라스틱 부품에 높은 충격 강도가 필요한 경우 저유동률 PC 소재를 사용하고, 반대로 사출 성형 공정을 최적화하는 고유동률 PC 소재를 사용할 수 있습니다. 적용 범위 전기 및 상업 장비(컴퓨터 구성 요소, 커넥터 등), 가전 제품(식품 가공기, 냉장고 서랍 등), 운송 산업(자동차의 전조등 및 후미등, 계기판 등). 사출성형 공정 조건 건조 처리: P...