1. 제품 분석:

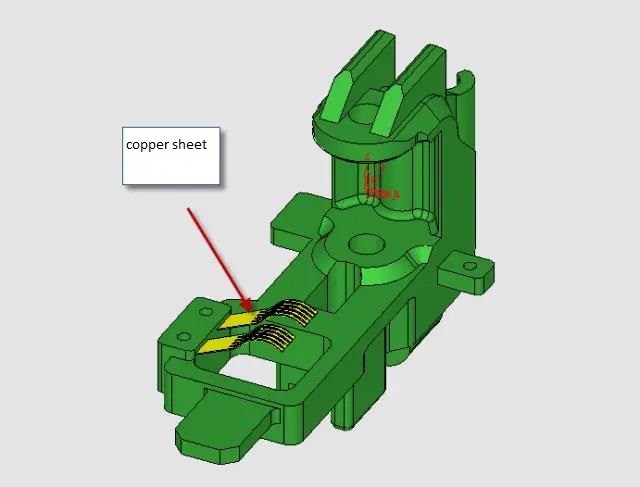

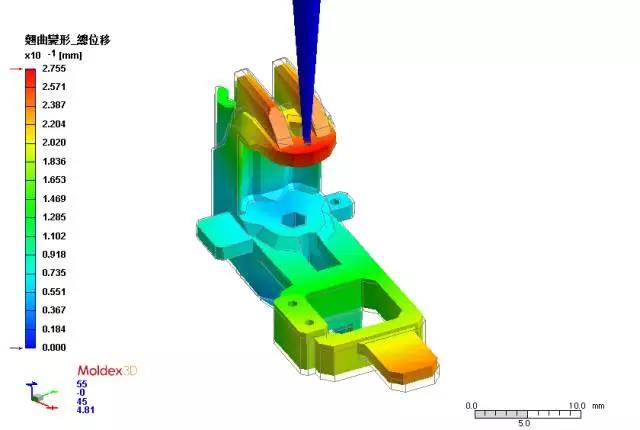

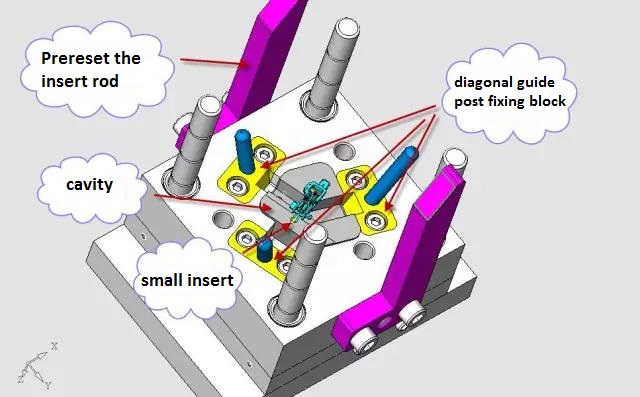

이 케이스는 브라켓용입니다. 감지기 자동차의 경우, 정밀성이 매우 요구되며, 소재는 POM이고, 제품 크기는 매우 작습니다. 가장 긴 크기는 38mm이며, 금속 인서트(구리판)를 삽입해야 합니다. 사출 성형 그리고 변형량은 매우 작습니다. 아래 그림을 참조하세요.

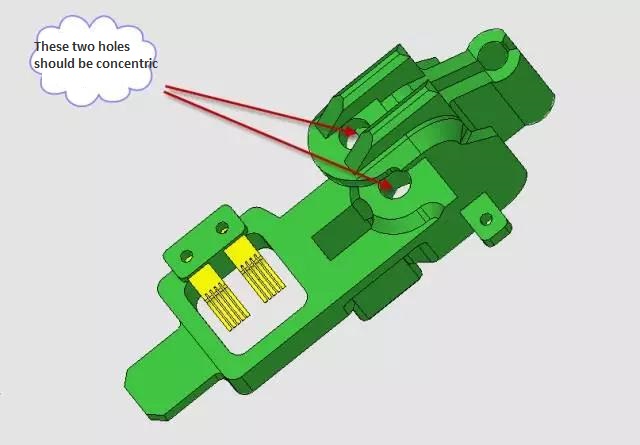

본 제품의 상하 2개 구멍은 동심도가 0.02mm 이하가 되지 않습니다. POM 제품은 변형되기 쉽기 때문에 제품의 내부응력을 최소화하기 위해 금형 설계 시 선정된 소성점 위치를 충분히 고려하여 상하 2개 구멍을 최종 설계합니다. 금형 가공 아래 그림과 같습니다.

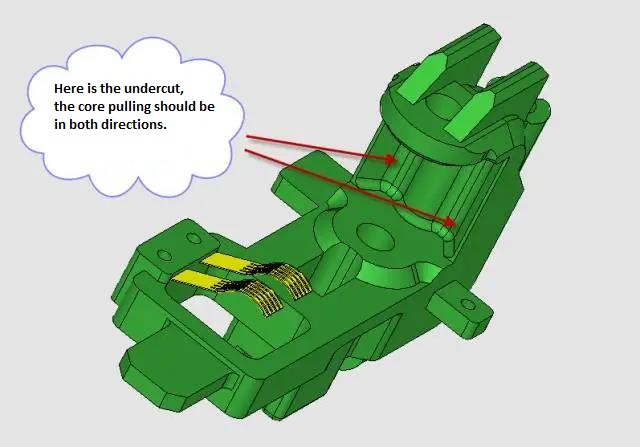

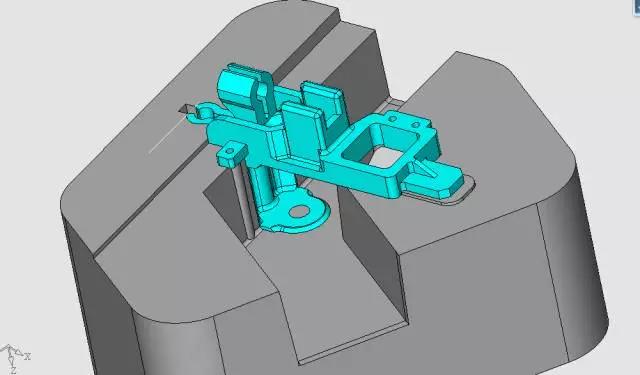

위와 아래의 두 구멍의 중간 틈이 뒤바뀌어 코어를 두 방향으로 당겨서 금형 밖으로 꺼낼 수 있는데, 이는 슬라이더의 설계에 어려움을 초래합니다. 아래 그림을 참조하세요.

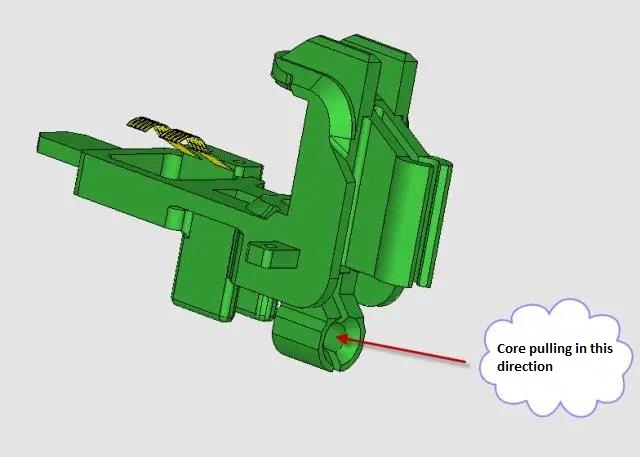

이 방향 역시 아래 그림과 같이 코어 풀링이 이루어져야 합니다.

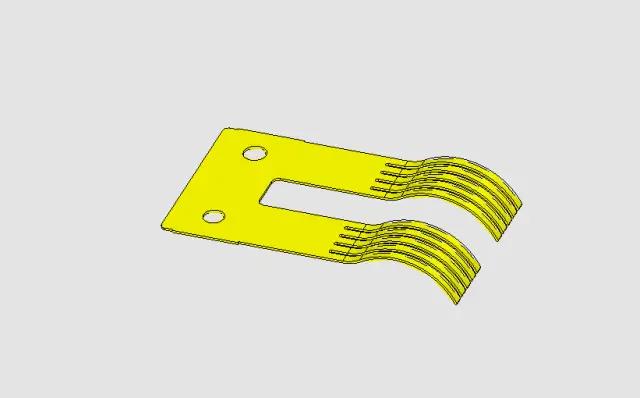

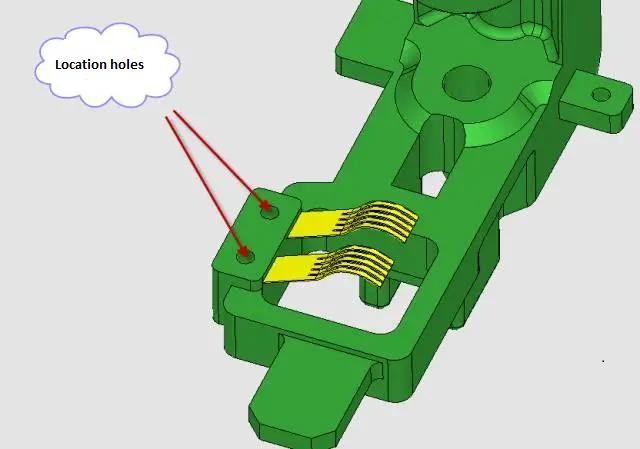

에서 사출 성형 움직이는 금형에 인서트를 넣으려면 인서트가 매우 탄력 있는 구리 시트여야 합니다. 아래 그림을 참조하세요.

사출성형 시 플라스틱에 의해 구리판이 휘어지는 것을 방지하기 위해 구리판에 작은 구멍 두 개를 뚫고 해당 코어를 삽입합니다. 곰팡이 아래 그림과 같이 위치를 찾으세요.

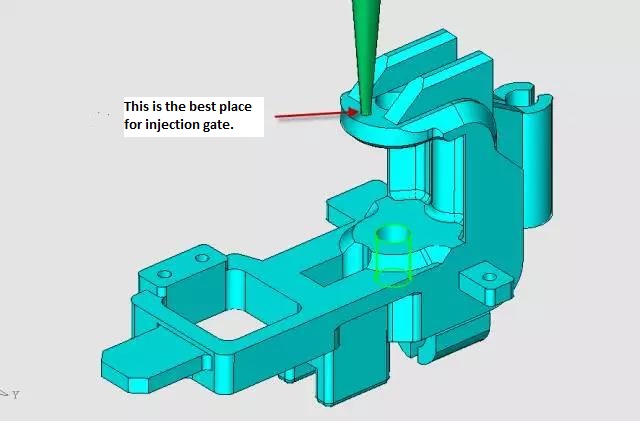

2. 게이트 디자인:

분석 후, 제품의 응력을 줄이고 변형을 최대한 줄이기 위해 플라스틱 소재 진입 지점의 최적 위치는 아래 그림과 같습니다.

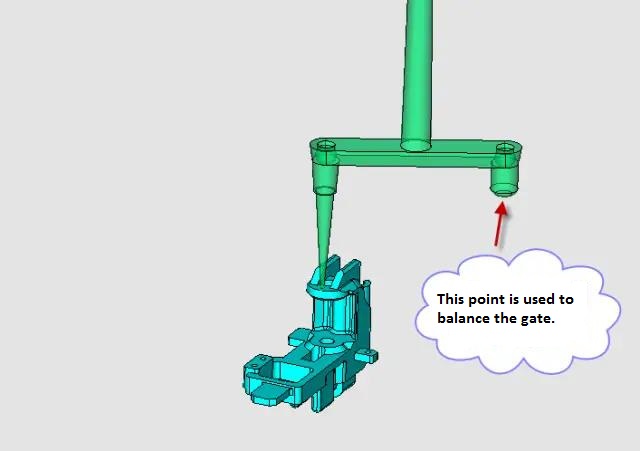

우리는 아래 그림과 같이 포인트 게이트 형태를 취했습니다.

그만큼 금형 흐름 아래 그림에서 볼 수 있듯이 Moldex 3D가 분석을 제공했습니다.

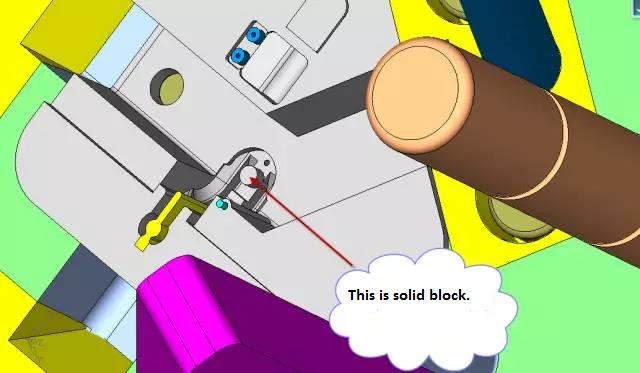

공간이 협소하여 설계한 게이트가 고정 다이 인서트와 간섭되어 처리가 매우 어려웠습니다. 따라서 아래 그림과 같이 고정 다이 인서트를 제거하고 솔리드 블록을 사용하여 고정 다이 천공의 코어를 형성했습니다.

이를 통해 아래 그림과 같이 게이트 당김 막대의 적절한 위치를 확보할 수 있습니다.

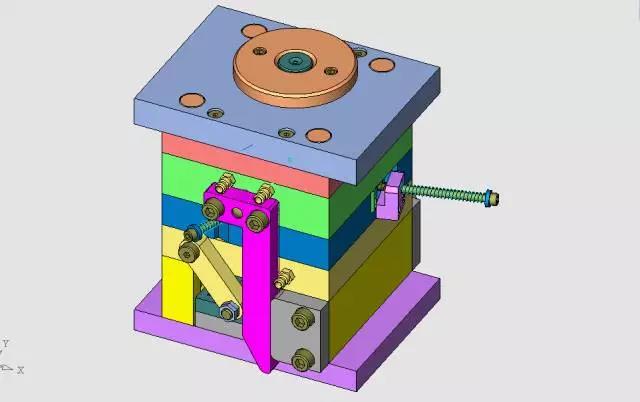

금형의 전체 구조는 단순화된 소형 노즐 구조이며, 아래 그림과 같이 첫 번째 리셋 장치를 채택했습니다.

3. 분할선:

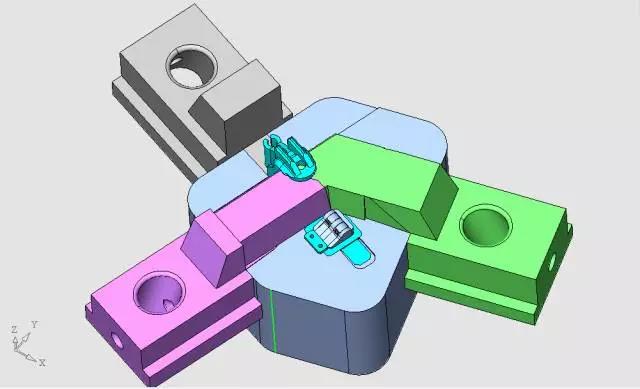

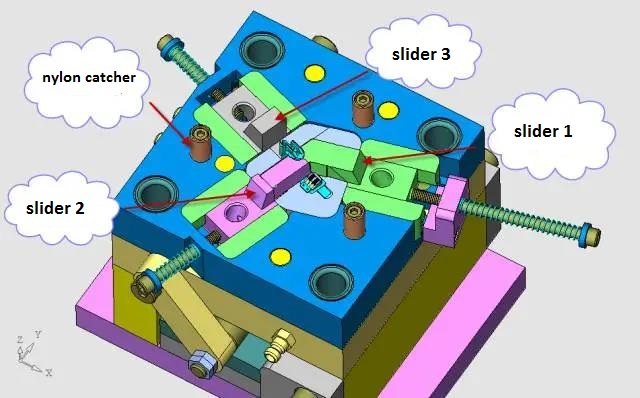

코어 인서트와 3개의 슬라이더는 아래 그림과 같이 이런 식으로 배열됩니다.

이는 아래 그림에서 볼 수 있듯이 히든코어 측면의 반대입니다.

캐비티 인서트는 이렇게 설계되었습니다. 아래 그림을 참조하세요.

4. 슬라이더의 디자인:

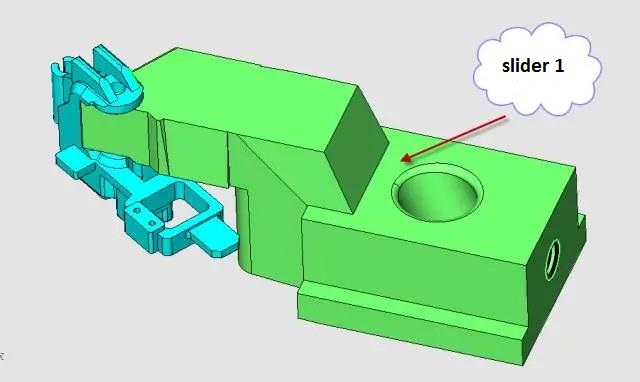

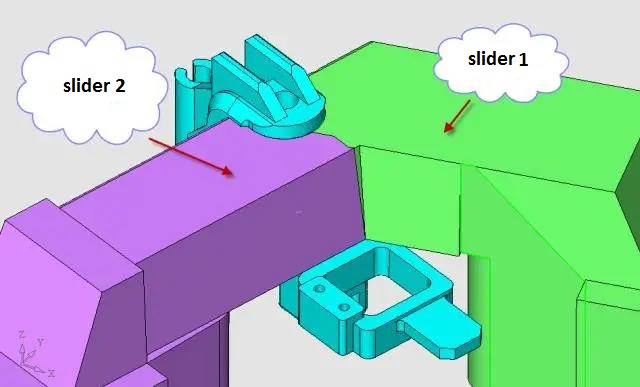

이 몰드는 복잡해 보이지 않지만, 슬라이더 디자인은 관계의 모든 측면을 관리하기에는 다소 까다롭습니다. 아래 그림과 같이 슬라이더 1부터 시작하세요.

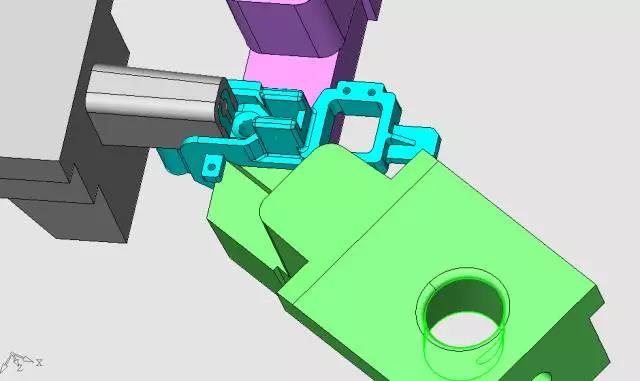

슬라이더 1과 슬라이더 2의 관계는 아래 그림과 같습니다.

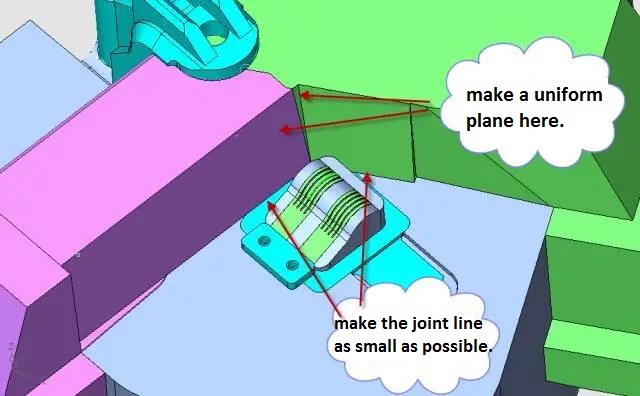

슬라이더 1과 슬라이더 2의 공통 경계는 밀봉면이므로, 여기에서는 일체형 평면으로 가공되어야 하며, 고정된 금형에 삽입 및 관통되는 드래프트 각도가 있어야 합니다. 또한, 접합면은 매우 정밀하게 제작되어야 하며, 아래 그림과 같이 제품 표면의 접합선이 가능한 한 작아야 합니다.

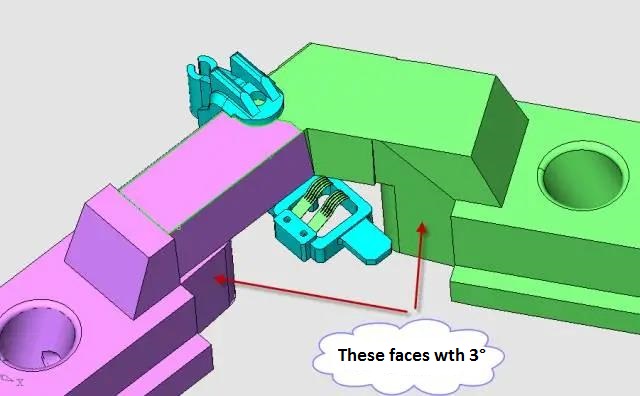

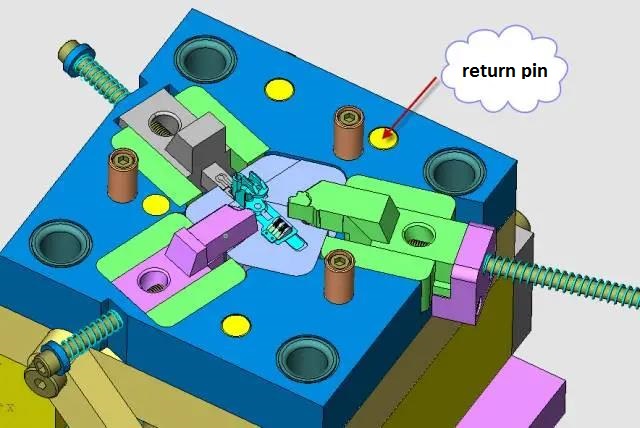

아래 그림과 같이 슬라이더가 금형 코어에 삽입되는 모든 접합 표면은 슬라이더와 금형 코어 사이의 마찰로 인해 긁힘 자국이 생기는 것을 방지하기 위해 동작 방향으로 경사지게 만들어야 합니다.

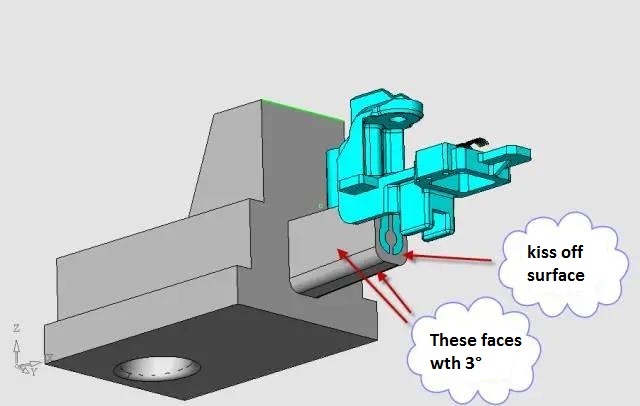

슬라이더 3의 디자인은 아래 그림을 참조하세요.

슬라이더 3의 끝면은 움직이는 몰드코어와 접촉하여 밀봉 위치를 형성합니다. 몰드코어의 접합면은 이동 방향으로 3° 기울어져 있어 장시간 작동 시 마찰로 인한 슬라이더의 긁힘을 방지합니다.

5. 금형 고정측(캐비티측)의 설계:

슬라이딩 블록의 동력원은 사출 성형기가 세 개의 경사 가이드 기둥을 통해 금형을 여는 힘에 의해 슬라이딩 블록이 제거되고, 경사 가이드 기둥은 경사 가이드 기둥 고정 블록을 사용하여 고정된 템플릿에 고정됩니다. 고정된 금형 측면에는 아래 그림과 같이 구조를 먼저 재설정하는 삽입 막대가 있습니다.

6. 금형 이동측(코어측)의 설계:

금형 구조는 매우 컴팩트하며, 표준 1515 단순화된 소형 노즐 금형 프레임을 사용합니다. 아래 그림을 참조하세요.

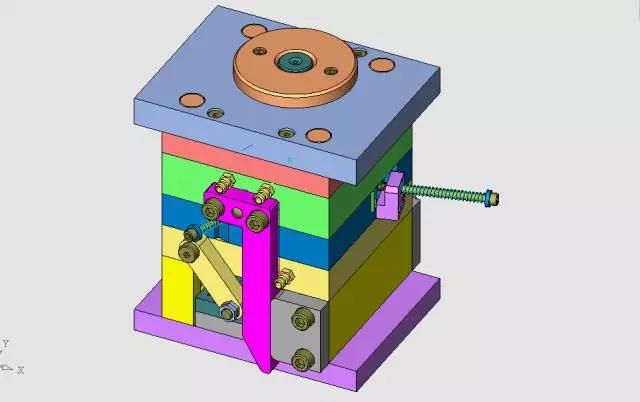

이는 아래 그림에서 볼 수 있듯이 금형이 열린 후 배출되기 전의 경우입니다.

게이트를 당기는 힘은 위 그림에 나와 있는 세 개의 나일론 당김 못에 따라 달라집니다. 리셋 힘의 균형을 맞추기 위해 리셋 막대의 위치도 신중하게 설계되었습니다.

7. 배출 메커니즘의 설계

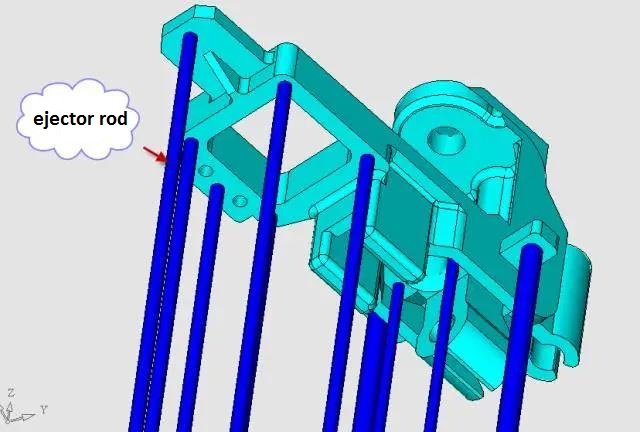

제품의 내부 응력을 줄이고 변형을 최소화하기 위해 푸시로드를 더 많이 사용하여 제품 각 부분의 상단 힘이 상대적으로 균형을 이루도록 했습니다. 아래 그림과 같이 이렇게 작은 제품에는 드물게 총 10개의 핀을 사용했습니다.

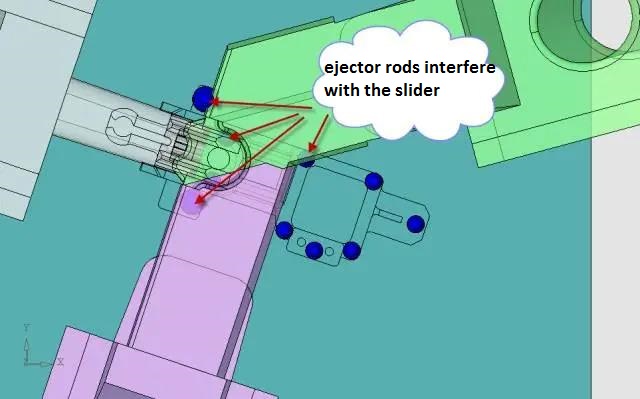

이젝터 로드 5개가 슬라이더와 간섭하기 때문에 아래 그림과 같이 리셋 구조를 먼저 설정해야 합니다.

8. 첫 번째 리셋 메커니즘 설계

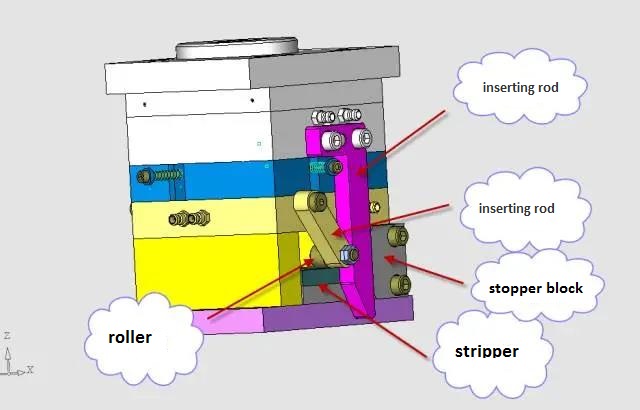

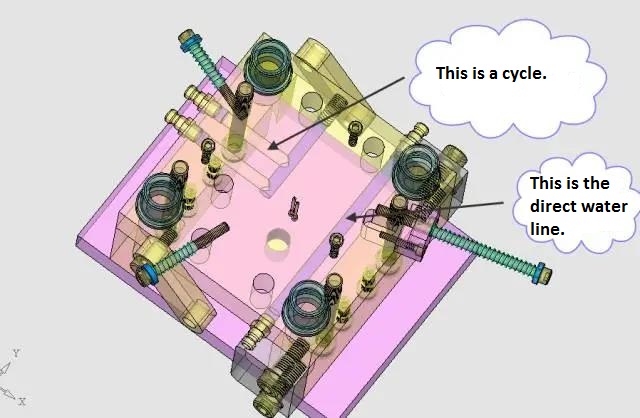

이제 아래 그림에서 보이는 것처럼 가장 흔한 사전 재설정 메커니즘 중 하나를 소개해드리겠습니다.

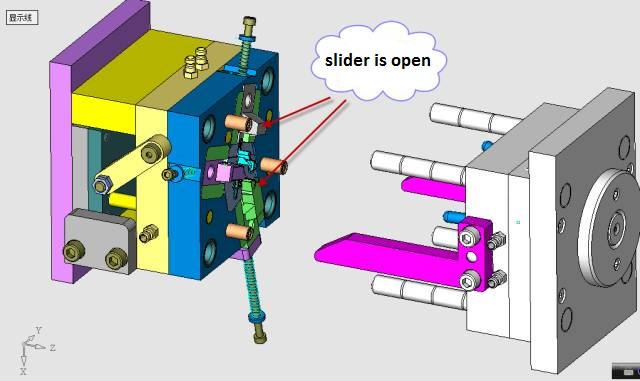

사전 재설정 메커니즘은 삽입 막대, 진자 막대, 롤러, 블록의 네 가지 큰 부분으로 구성됩니다. 금형을 열면 아래 그림과 같이 사선 가이드 기둥이 슬라이더를 모두 제거합니다.

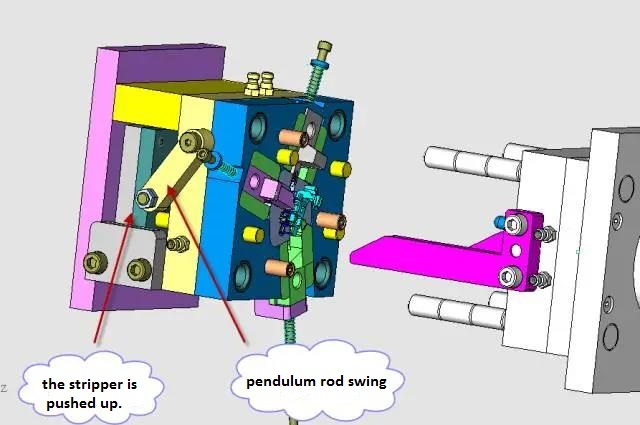

삽입봉이 빠져나왔으므로 스윙봉이 회전할 공간이 생깁니다. 사출 성형기의 상단 기둥이 푸시 플레이트를 밀면 아래 그림과 같이 롤러의 작용으로 스윙봉이 핀 축을 따라 회전합니다(여기서는 15도).

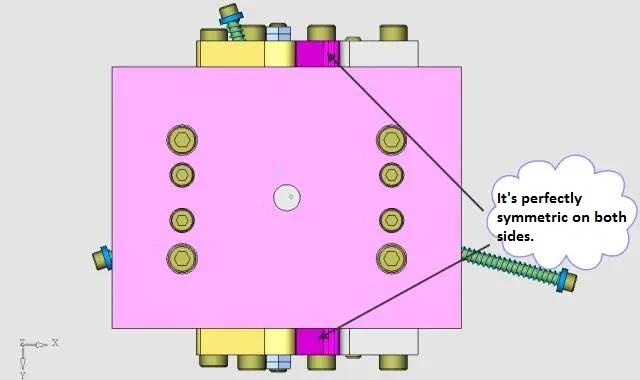

사전 재설정 메커니즘은 아래 그림에서 볼 수 있듯이 금형의 양쪽에서 완전히 대칭적입니다.

9. 냉각 라인 설계

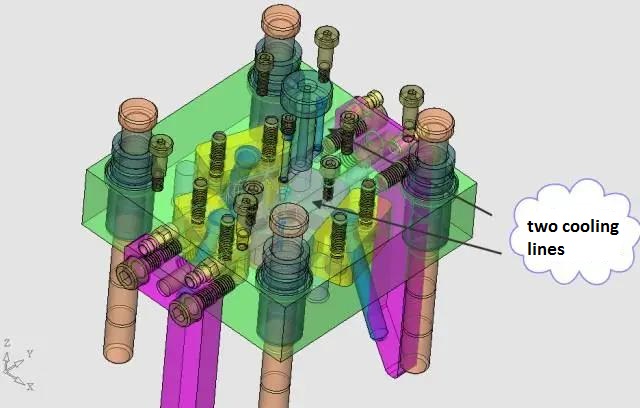

제품이 비교적 작고, 인서트(구리)를 넣을 사출 간격이 길어 사출 주기가 비교적 길기 때문에 금형 냉각 라인에 대한 요구 사항이 높지 않습니다. 따라서 금형 코어가 비교적 작고 냉각수가 템플릿에서 직접 공급되는 가장 단순화된 설계를 채택했습니다. 고정형 금형은 아래 그림과 같이 두 개의 직선형 냉각수로로 구성됩니다.

아래 그림에서 보듯이 이동 측면에도 동일한 것이 적용됩니다.

이 금형 설계의 핵심은 슬라이더 1과 슬라이더 2의 경계 레이아웃과 주입 지점의 위치 선택입니다.

자동차 센서 브라켓용 정밀 금형 설계에 대해 어떻게 생각하시나요? 함께 의견을 나눠요.