새로운 핫 러너 유량 조절 시스템 기술 적용

I. 전통적인 문제:

원심 날개의 전통적인 생산 방식에는 러너 내 심각한 재료 낭비, 제품의 낮은 합격률, 제품의 동적 균형 불량 등의 몇 가지 문제가 있습니다.

· 핀 게이트 콜드 러너를 사용하여 플라스틱을 공급하면 폐기물이 더 많아지고 원자재 낭비가 심각해집니다.

· 압력 유지 후 캐비티 중 하나에서 나온 제품이 과중량이고, 제품 통과율이 낮으며, 제품 동적 균형이 0.4~0.5 사이입니다. 용융 플라스틱이 전환판으로 유입되는 경우, 가공 오류, 전환판 온도 차이 등의 요인으로 인해 실제 생산 과정에서 공급 불균형이 발생할 수 있습니다.

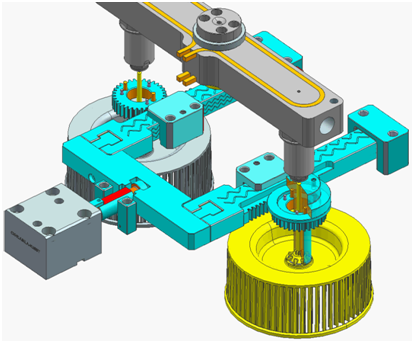

II. 해결책:

1. 스로틀 밸브 제어 션트 플레이트 흐름이 평평합니다.

2. 실린더, 기어, 게이트 슬리브의 복합 운동 구조는 유로의 유동 균형을 제어합니다.

III. 기술적 개선 효과:

1. 핫 러너에서 콜드 러너로의 1점 스포크 방식 공급, 2캐비티 플라스틱 공급 밸런스, 단일 캐비티 동적 밸런스가 우수하며, 금형 입구 무게는 14g으로 3플레이트 금형 대비 러너 낭비를 약 50g 줄였습니다. 또한 실린더-기어-게이트 슬리브 복합 모션 구조를 통해 게이트 자동 절단을 보장합니다. 기존의 1-2 구조와 비교하여 제품 성형 주기가 20초 단축됩니다. 예를 들어, 금형 한 세트로 10만 개의 금형 제품을 생산할 경우, 47교대 근무에 필요한 생산 시간이 단축됩니다.

2. 동적 균형이 더욱 안정적이며, 0.3 이내로 유지되고, 제품 합격률은 최대 98%에 이릅니다. 450T 사출 성형기와 동일하게 사용하여 고객의 사출 성형기 자원을 절약합니다.

3. 러너 폐기물을 절감하여 금형 1세트로 10만 개의 제품을 생산할 수 있으며, 4.9톤의 재료를 절약할 수 있습니다. 새로운 핫 러너 시스템은 크로스 플로우 베인 및 소성 평형을 맞추기 어려운 기타 제품에 적용 가능하여 베인 제품의 생산량을 크게 향상시킬 수 있습니다.

4. 2018년에는 Gree의 두 가지 금형에 사용되었습니다. 축류 블레이드와 같은 대형 제품의 경우, 단일 블레이드의 유동은 불균형합니다.

5. 새로운 핫 러너 유량 조절 시스템은 1*4 캐비티 또는 1*8 캐비티 금형으로 블레이드 제품을 실현할 수 있습니다.

그린바이탈리티산업 주식회사 원스톱입니다 금형 가공 공장 수입 장비, 혁신 및 연구 개발 역량, 탄탄한 재무 구조, 그리고 강력한 생산 능력을 갖추고 있습니다. 더 자세한 정보는 공식 웹사이트 http://www.greenvitality-mould.com/ 에서 확인하실 수 있습니다.